1. INFO del crashing

Nome: cavità

Requisiti: tenuta dell'aria

Processo di casting:

Tonnage della macchina da morire: 100T

Punch Dia (mm): 70

Materiale in lega: ADC12

ripieno pesa (g) t: 1362

Peso di fusione (g): 1006

Dimensione del casting (mm): 332*140*115.5

Spessore medio della parete (mm): 3,5

Velocità elevata M/S: 4.5

corsa di iniezione a secco (mm): 550

Posizione di commutazione ad alta velocità (mm): 310

Sezione del cancello interno Area mm²: 167

2. Problema di crashing

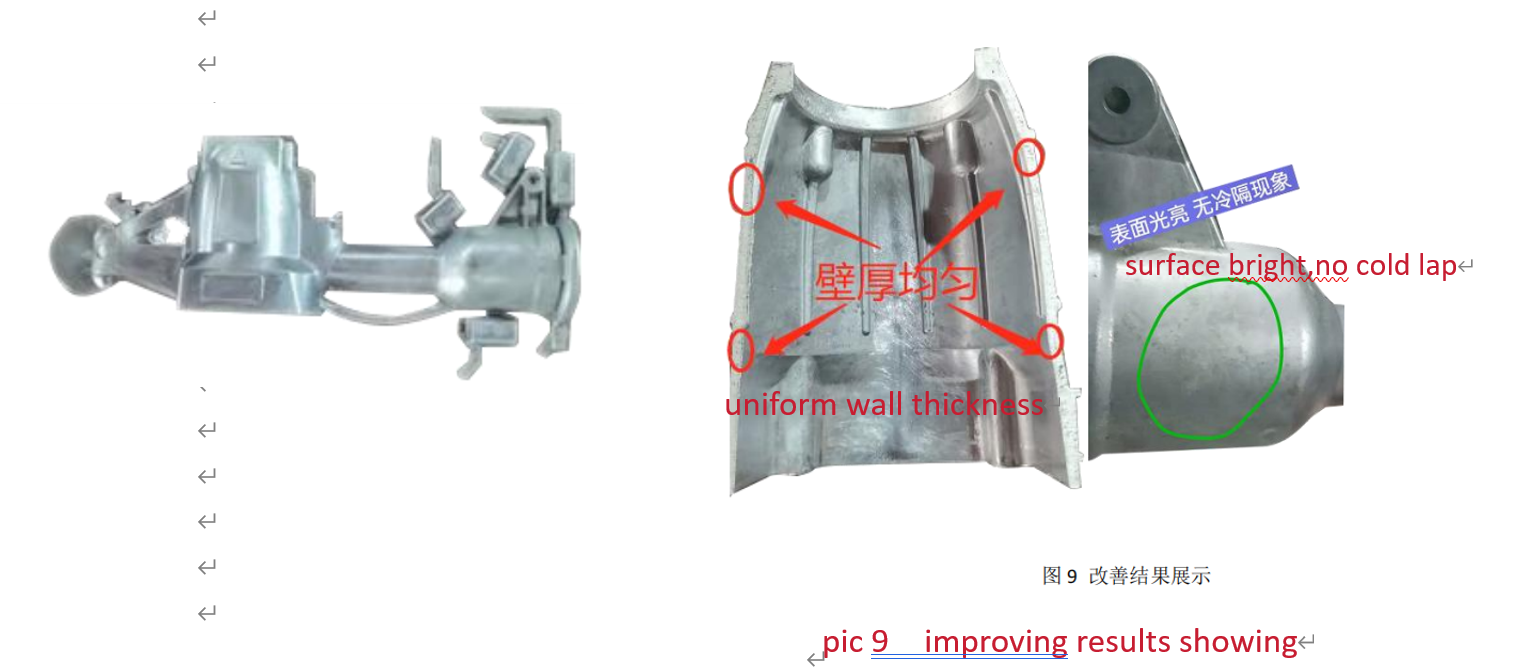

Prodotti cavità core offset Un lato 1 mm, il giro freddo è grave sulla superficie della coda

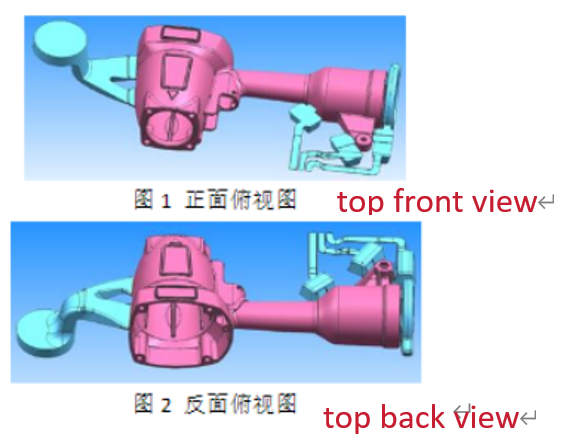

3. Immagine di crashing

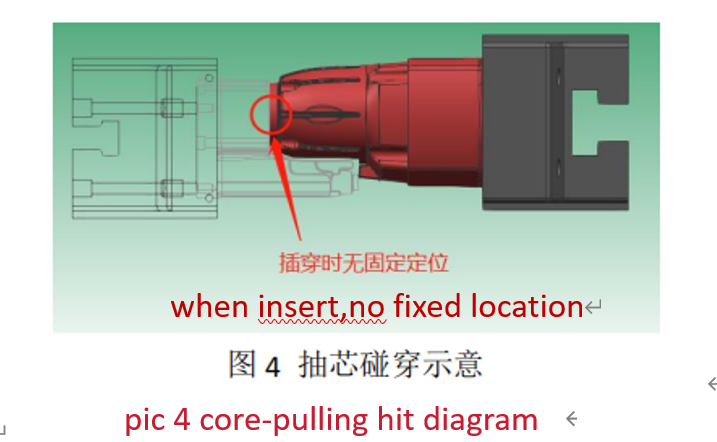

Problema di spessore della parete diverso: quando due core di core non vengono fissati quando lo stampo è chiuso e l'acqua in alluminio scorre ad alta velocità, causando pressione sul lungo core. Quando la pressione di erosione è maggiore del lungo core, il core-cofter oscillerà e si sposterà da un lato.

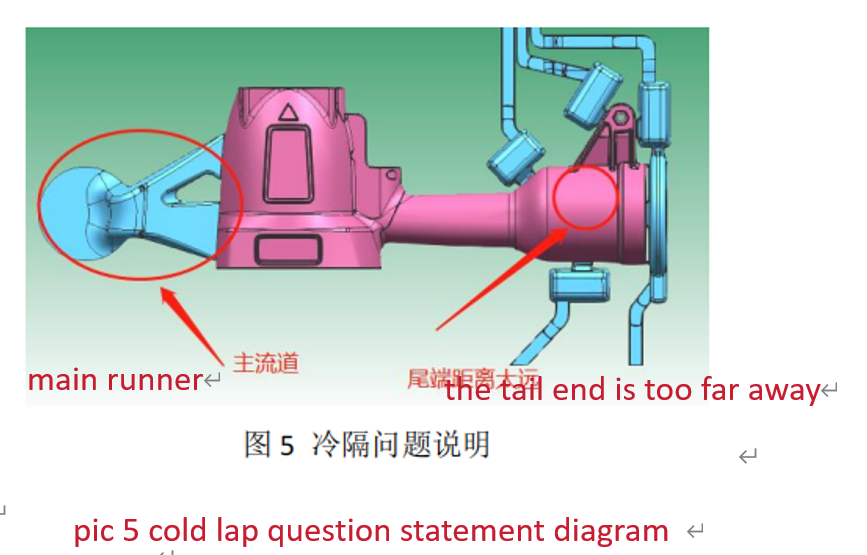

Problema del giro freddo:

Area della sezione Gate del corridore principale troppo piccolo. (Design originale 167 mm²)

Quando Design Main Runner, la distanza dalla coda al corridore principale non è stata considerata (potenziale fallimento).

Quando la normale fusione di dapi, il liquido in alluminio scorre fino all'estremità, la temperatura viene lasciata cadere rapidamente. È difficile da formare.

5. Misure di miglioramento

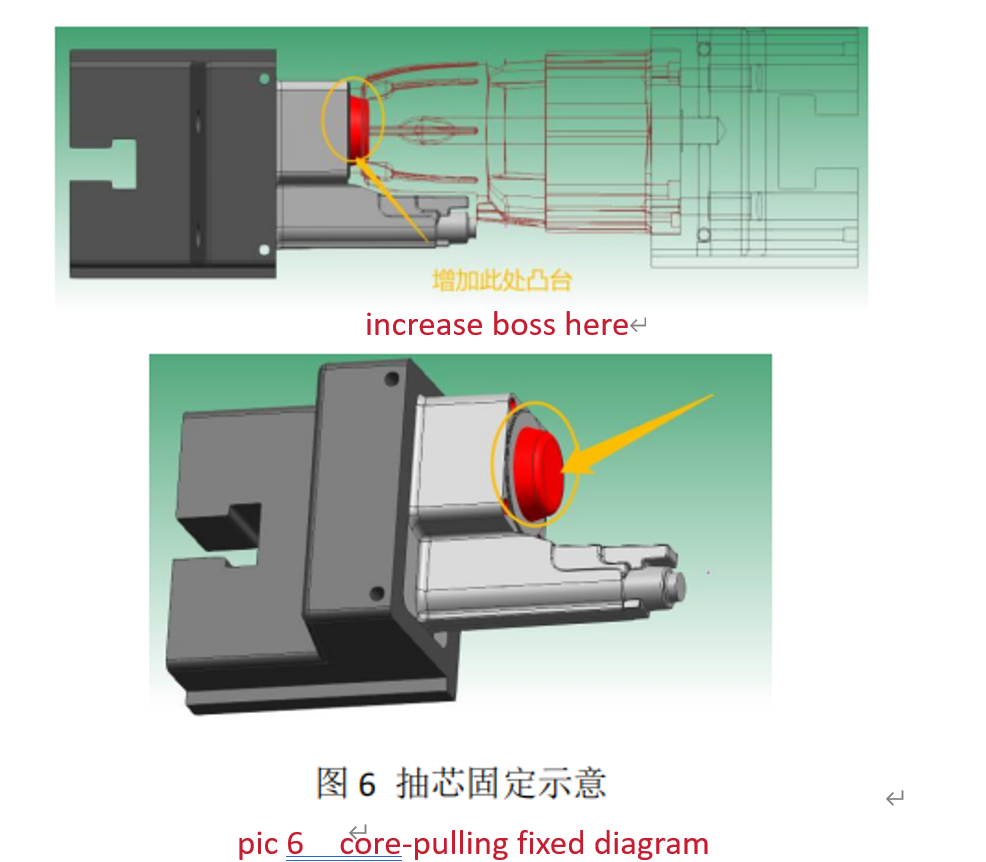

1. Aggiungere una determinata posizione nei due punti di trazione del nucleo per garantire la concentrità e prevenire la deviazione di base. Come mostrato nella foto sotto:

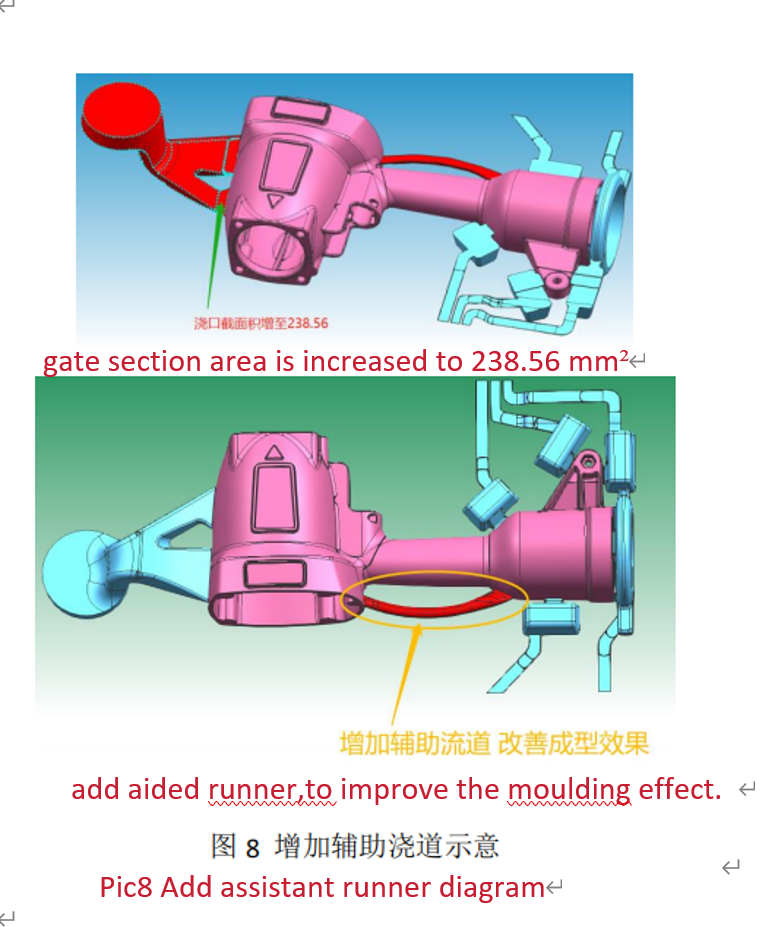

2. ① L'area della sezione del cancello principale del corridore va da 167 mm² aumentato a 238,56 mm².

② Aggiungi gate assistito, costruisci un ponte al centro dei prodotti, che aiuta a facilitare il rapido flusso di liquido in alluminio, ridurre il tempo per raggiungere la coda, al fine di migliorare l'effetto di stampaggio, come mostrato nelle seguenti immagini:

7. Suggerimenti

Per il turno di core

1. Il design del cast di die dovrebbe prestare attenzione allo spessore della parete del nucleo su entrambi i lati, che dovrebbe essere il più uniforme possibile, per prevenire la flessione del nucleo durante la contrazione; Allo stesso tempo, dovrebbe essere prestata attenzione alla lunghezza e al diametro del nucleo e il nucleo snello è più facile da piegare.

2. Nella progettazione del sistema di gating, si dovrebbe prestare attenzione per evitare l'impatto diretto sul nucleo il più possibile e la struttura dello stampo dovrebbe essere inserita e fissata.